各种废水的处理方法

1含氟酸性废水

含氟废水的处理方法主要有沉淀法和吸附法,其它还有电解凝聚法,电渗析法,反渗透法等,但由于价格昂贵,且处理浓度较低,尚没有稀土分离厂采用.沉淀法以Ca盐沉淀法为主,吸附法目前研究较多的是Al(OH)3和粉煤灰法,但也仅用于低浓度含氟废水处理。

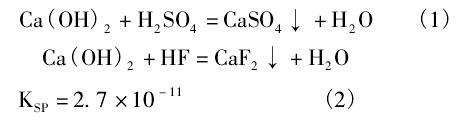

目前各企业一般均采用石灰中和的办法来处理酸性废水,其反应过程为:

此法操作简单,处理工艺短,石灰来源广泛,价格低,故处理费用低,但此法的最大缺点是: 石灰或钙盐用量大,一般实际用量是理论用量的2~5倍,故沉渣量很大,废液碱度升高,硬度加大,管道结垢,往往会造成二次污染; 经石灰或钙盐处理后,废水仍不能达标排放,需进一步深度处理.

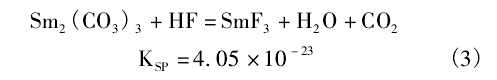

鉴于此,刘莉等人研究了两步除氟的方法,第一步也是采用石灰沉淀大部分的氟,第二步采用被稀土厂堆置待用的富 Sm碳酸盐除氟.该碳酸盐中的Sm2(CO3)3、Gd2(CO3)3等成分与 F-反应生成更难溶的氟化物,反应式如 :

因其在水中溶解度仅为 0.31mg/L,从而使废水中的 F-降到20mg/L 以下,符合国家二级废水排放标准.沉淀物富Sm氟化稀土是电解制取富 Sm金属的原料,因而也降低了废水治理成本.此外,为防止细小CaF2颗粒重新进入废水,在石灰中和 F-时添加少量聚合硫酸铝(PAC)作混凝剂,使小颗粒CaF2凝成大颗粒而沉淀下来; 同时为减少富Sm沉淀剂的用量,在二次除氟反应后期投加0.1%的聚丙烯酰胺( PAM) 作助凝剂,使絮凝效果更好,以使CaF2颗粒及生成的富 Sm氟化稀土颗粒迅速与水分离.但由于难以制得纯度较高的SmF3产品,并且产量有限,因此该法实用性不强.

任锦霞等人在石灰沉淀高浓度含氟废水的基础上,又采用 Al2O3吸附除氟的办法,可将氟含量降低到10mg/L以下,反应条件为处理含氟3g/L的废水,钙离子投加量为0.25moi/L,硫酸铝投加量为400~600mg/L,聚丙烯酰胺的投加量为2mg/L,PH控制在9以下.

针对我国废水量大,产品价值低的特点,石灰中和法仍是目前处理含氟废水最主要的方法,但由于产出的 CaF2价值低,同时含有CaSO4等杂质,因此难以回收F资源.

针对此问题,包头华美稀土高科有限公司对浓硫酸焙烧处理包头稀土精矿产生的含氟、二氧化硫、硫酸雾废气采用 CO2F9/04 酸回收净化工艺回收硫酸和氟盐,该工艺由三个部分构成:①尾气降温及深度净化,以保证对高污染物的捕集率和净化效率;②酸水循环富集形成 40%混酸,以保证回收的技术、经济要求; ③混酸浓缩分离回收70%~80%硫酸及12%~18%含氟酸,以保证生产使用及二次利用要求。通过实施以上工艺后,可以减少20倍以上用水量,回收的主要产品硫酸可返回稀土冶炼及深加工工艺,所产生的副产品氟酸可用来制备各种氟盐产品,这样既回收了酸,又回收了 F资源,但这种方法成本比较高,硫酸价格800 元/t 以上时才能够保本.

2 含氟碱性废水

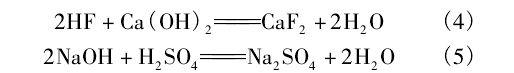

这种废水主要含有NaOH和 F,废水中含F 0.5~2.5g/L,NaOH10~20g/L,含F超标40~50 倍.选用中和沉淀法治理上述废水,先用废酸进行中和降低至 PH=5左右,再加入熟石灰液进行沉淀析出有害氟化物,其化学反应基理如式(4)、 (5) :

治理过程: 含氟碱性废水→集合→中和→沉淀→压滤→无害废水→检测→排放。但由于酸性废水中杂质元素较多,F难以回收利用,同时 F 仅能除到30ppm,难以达到排放标准,因此很多企业并没有进行处理,而直接排放.

3 氨氮废水

氨氮废水是稀土分离厂产生的最大最严重的污染源,处理氨氮废水的方法主要有蒸发浓缩法,折点氯化法,膜法,氨吹脱法,磷酸铵镁法等.

蒸发浓缩法适用于铵浓度达130g/L以上的高浓度氯化铵废水,且消耗大量的能源,生产出来的氯化铵产品也存在市场销售困难的问题,因此此法仅适用于煤炭资源丰富且氯化铵销路较好的地区.硫铵废水是稀土冶炼除杂过程产生的,钙、镁等杂质离子含量较高,通过蒸发结晶后得到的硫铵产品其含氮量允许最高为 18%,致使产品不合格,提取出后销售困难。因此硫酸铵废水难以通过浓缩蒸发法来处理。

折点氯化法适用于低浓度氨氮废水,且处理效果稳定,不受水温影响,投资较少,但是加氯量大,费用高,处理 NH4+浓度为100mgL的废水,其处理费用为37.6元(kg-NH4-N) ,处理率达96% 以上,工艺过程中每氧化1mol的氨氮会产酸4mol,也就是说需要1mg/L的碱度( 以CaCO3计) 来中和产生的酸,从而增加了总溶解固体的含量,副产物氯胺和氯代有机物会造成二次污染.

反渗透膜法是将低浓度含氨废水(0.3%) 浓缩至6%~7%,然后再通过氨碱法生产氨水,其淡化水中NH4+<10mg/L,淡水回用率达90%隔膜电渗析-电透析法是处理含铵废水的新技术,氯化铵废水经预处理后,经隔膜电渗析处理,浓度得到富集,再经电解透析处理,可回收 HCl氨水.日本科学家用此方法处理氯化铵$硝酸铵废水的新工艺,已投入工业运行.废水中含硝酸铵 1.3mol/L,经三级电渗析处理后,淡水中NH4+降到10ppm,浓硝酸铵经电透析处理后得到6mol/LHNO3和6mol/L 氨水,处理量为3.5t/d

氨吹脱法通过调节PH 值,使NH4+转化为NH3,然后大量曝气,促使NH3向空气中转移,达到去除水体中NH4+含量的目的.氨吹脱法运行过程中最大的费用是调整PH值到 11 所消耗的碱,采用石灰成本低,但沉渣多难清理; 采用纯碱或固碱价格高.采用氨吹脱法,氨氮去除率为 60%~95%.

磷酸铵镁法( MAP) 是将氨离子以复盐沉淀的方法从水溶液中去除,是一种有效回收氮、磷、镁的方法,磷酸铵镁以水合物形式存在,是一种难溶于水的化合物,其溶度积Ksp在25℃时仅为2.5×10-13,因此,磷酸铵镁法氮磷镁去除效率高,得到的磷酸铵镁又是一种高效缓释肥,具有较好的经济价值.北京有色金属研究总院的刘金良等人采用稀土分离企业中产出的氨氮废水与含镁废水混合后,添加NaPO4.12H2O 作为沉淀剂,调节溶液PH=9.0,可使氨氮去除率达到 98.6%,这样既解决了含镁的废水带来的盐度问题,又解决了氨氮污染问题,但是磷酸铵镁法所用沉淀剂磷酸盐成本较高,目前工业上还没有应用.

综上所述,蒸氨浓缩法成本较高,低浓度废水需先进行浓缩,产品销售困难; 折点氯化法处理低浓度氨氮废水效果好,但要防止二次污染产生; 膜法回收氨氮废水虽然效果较好,但运行成本较高,处理量有限; 氨吹脱法效率不高,氨的回收困难,因此这几种方法仍处在研究阶段.MAP 法处理量大,运行成本低,沉淀可作为肥料回收,具有较大的实用前景,但由于磷酸盐成本较高,所以目前企业尚难以接受.

尽管氨氮可以采用不同方法进行处理,但靠一种方法很难达到排放标准,而且造成大量的人力、物力及能源消耗,处理成本高。最好的办法还是从源头消除氨氮的污染问题。主要工艺有非皂化和钙皂化萃取分离工艺、碳酸钠沉淀工艺等。

针对从源头上消除氨氮废水污染的问题,北京有色金属研究总院与有研稀土新材料股份公司开发了一系列无氨氮排放的稀土非皂化萃取分离新技术,目前已用于国内多家稀土企业的萃取分离过程。该技术是采用MgO 或 CaO对有机相进行预处理,以此替代氨水或NaOH,大大节约了生产成本( 30%~50%) ,分离过程不产生氨氮废水,由此又极大地节约了治理成本,具有很好的经济效益和社会效益.钙皂化萃取分离工艺是采用氧化钙替代氨水或液碱对有机物进行皂化,同样避免了氨氮废水的产生,大大节约了生产成本.

碳酸钠沉淀稀土工艺是用碳酸钠代替碳酸氢铵作为沉淀剂沉淀稀土,解决了碳酸氢铵沉稀土时产生氨氮废水的问题,从源头上消除了氨氮废水的污染.